Progettazione di una lavatrice con doppio cesto rotante

Abbiamo progettato un’innovativa lavatrice a carica frontale che effettua un lavaggio migliore, in meno tempo e con minor consumo di detersivo rispetto a quelle tradizionali.

- Settore: Elettrodomestico

- Obiettivo: Migliorare la qualità di lavaggio di una lavatrice a carica frontale, con tempi ciclo ridotti e un minor consumo di detersivo.

- Soluzione: Lavatrice con doppio cesto rotante

Il contesto

Una soluzione presente sul mercato, ma non abbastanza performante

Per progettare una lavatrice a minor consumo e a maggiore efficienza siamo partiti dal passato, quando le lavatrici ancora non esistevano. In passato, i panni venivano sfregati a mano tra di loro, con sapone e spazzola, o sul lavatoio: è quindi noto come una maggiore azione di sfregamento tra i capi contribuisca a una più efficace rimozione delle macchie.

Esiste sul mercato un player che ha cercato di riprendere questo concetto realizzando una macchina caratterizzata dal fondo posteriore del cesto che ruota nella direzione opposta rispetto alla fascia.

La soluzione riprende sostanzialmente lo stesso concetto delle lavatrici ad asse verticale, ma perde di efficacia in quanto non sempre la biancheria all’interno del cesto – in particolare il carico dichiarato – riesce a essere movimentata dalla controrotazione della zona posteriore.

L’idea

Con un cesto della lavatrice costituito da due metà con movimentazione indipendente, i capi si sfregano con più efficacia.

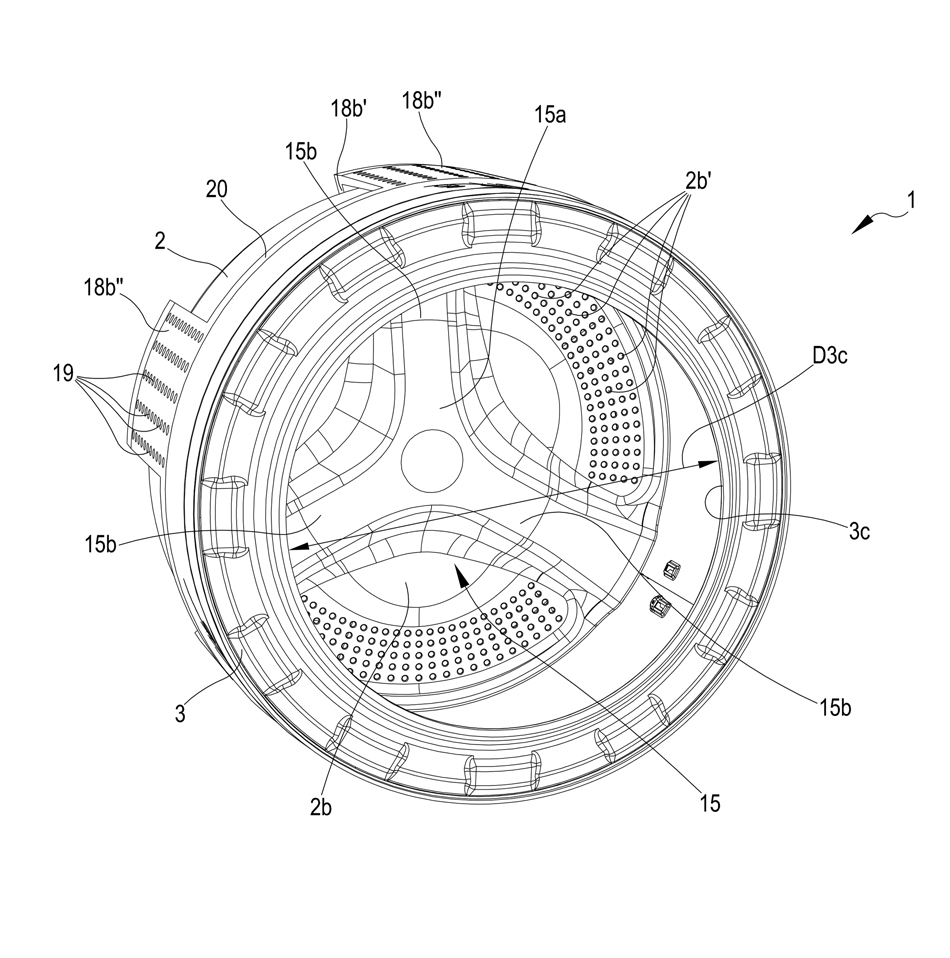

Per essere sicuri che i capi all’interno del cesto ricevessero una controrotazione tale da risultare effettivamente efficace, abbiamo deciso di sviluppare una soluzione dove il cesto della lavatrice fosse costituito da due metà con movimentazione indipendente.

Ciò permette di ottenere un’azione di scuotimento anche con pochi capi, migliorando quindi la qualità del lavaggio.

La sfida

Un prodotto completamente nuovo comporta tanti punti interrogativi da risolvere.

Se da un lato l’idea rappresenta una assoluta novità nel panorama dell’elettrodomestico, dall’altro cela una serie di possibili sfide da risolvere.

- Studiare un idoneo sistema di ancoraggio della metà frontale rispetto alla motorizzazione posteriore.

- Verifica strutturale dell’assieme.

- Garanzia di non attrito nella zona di collegamento tra le due metà del cesto.

- Garanzia di non incastro dei capi nella zona di collegamento tra le due metà del cesto.

- Dimensionamento delle motorizzazioni per consentire alle due metà del cesto la doppia rotazione e nel contempo non eccedere troppo i consumi energetici.

- Progettazione di tutto il nuovo assieme garantendo la medesima capacità di carico nelle stesse dimensioni di ingombro della lavatrice.

La soluzione

Attraverso i calcoli, le simulazioni e i test di laboratorio sul prototipo, abbiamo validato la struttura dal punto di vista meccanico.

L’evoluzione

Il brevetto

Nel 2019 l’innovazione proposta da SPM è stata oggetto di concessione di brevetto Nr. 102019000004031 per una lavatrice a carica frontale con doppio cesto rotante.

Realizzazione di un software di pilotaggio

La creazione di una scheda collegata a un software di controllo, grazie alla collaborazione con un esperto, ci ha permesso di creare cicli di lavaggio test ad hoc.

Grazie al supporto di un esperto in elettronica abbiamo progettato e realizzato una scheda che ha permesso di controllare tutta la componentistica applicata alla macchina, dandoci la libertà di variare parametri quali:

- Verso di rotazione dei due cesti.

- Durata della rotazione.

- Carico e scarico dell’acqua.

- Azionamento resistenza.

La scheda è stata poi collegata a un software di controllo, per poter inserire tutte le variabili e creare dei cicli di lavaggio ad hoc.

Esecuzione di test di lavaggio

Il nostro metodo di lavaggio è come migliore di quello tradizionale da un istituto certificato.

La parte conclusiva del progetto ha interessato una corposa campagna di prove sperimentali di laboratorio finalizzate alla verifica delle prestazioni di lavaggio del nuovo sistema.

Abbiamo studiato a CAD e prototipate diverse geometrie di agitatori che permettessero da un lato di movimentare i capi all’interno del cestello, e dall’altro di non creare un effetto a strappo nel momento in cui le due metà del cesto si azionano in senso opposto.

Per il risciacquo e la centrifuga è stata utilizzata una macchina di produzione, non essendo possibile realizzarle sul prototipo, mentre tutto il ciclo di lavaggio è stato oggetto di test sulla nuova applicazione.

Le prove sono state realizzate con campioni standard di sporco come richiesto dalle normative IEC.

Una volta ottenuti i risultati desiderati ci siamo rivolti a un istituto certificato per ottenere un report ufficiale che ha stabilito come il ciclo definito “alternativo”, cioè il ciclo di lavaggio del nostro prodotto, dia risultati migliori rispetto a quello “normale” a parità di tempo.

Le attività svolte

- Analisi della documentazione brevettuale.

- Preparazione documentazione per deposito brevetto e supporto alla società incaricata.

- Studio di fattibilità dell’assieme vasca/cesto su dimensioni attuali della macchina.

- Studio di fattibilità della connessione fra le due metà del cesto.

- Studio di fattibilità della connessione motore posteriore/metà anteriore cesto.

- Esecuzione calcoli strutturali di verifica. Calcoli dinamici.

- Modellazione 3D di dettaglio del nuovo assieme.

- Preparazione modelli per costruzione prototipo. Applicazione prototipo su macchina esistente. Esecuzione test di laboratorio.

- Discussione con fornitore di motori al fine di selezionare la tipologia più idonea per l’applicazione.

- Creazione hardware e software di pilotaggio.

- Attività di laboratorio finalizzata all’assemblaggio dei motori e della nuova elettronica di controllo.

- Programmazione ciclo di lavaggio.

- Testing del ciclo e prove comparative con il ciclo di lavaggio tradizionale senza sporco normativo.

- Testing del ciclo e prove comparative con il ciclo di lavaggio tradizionale con sporco normativo.

- Esecuzione test presso laboratorio certificato.