Ingegnerizzazione della lavatrice con dei cuscinetti costampati

Abbiamo disegnato, progettato, prototipato e brevettato un cuscinetto costampato che permette una significativa riduzione dei costi di produzione di una lavatrice a carica frontale.

- Settore: Elettrodomestico

- Obiettivo: Ridurre i costi di produzione per lavatrici a carica frontale

- Soluzione: Cuscinetto costampato

Il contesto

Tutte le soluzioni esistenti non diminuiscono i costi in modo incisivo e influiscono sulla sicurezza della macchina.

Collaborando quotidianamente con le aziende di riferimento nel settore dell’elettrodomestico, abbiamo notato come non esistesse una modalità incisiva per la diminuzione dei costi nella produzione di lavatrici a carico frontale.

Nessuna delle modalità da noi conosciute per ridurre il BOM di una lavatrice a carica frontale permette di ridurre significativamente i costi; allo stesso tempo tutte influiscono in qualche modo sulla stabilità e sicurezza della macchina. Ad esempio:

- La riduzione dello spessore della lamiera del mobile ha come possibile conseguenza una perdita della stabilità della macchina.

- La riduzione dello spessore della plastica con cui sono realizzate le vasche ha come possibile rischio la flessione e deformazione del gruppo oscillante.

- La riduzione dello spessore delle plastiche estetiche ha come possibile rischio dei risucchi visibili ad occhio nudo.

Tutti questi interventi inoltre apportano un contributo alla diminuzione di costi soprattutto su quantitativi molto elevati di produzioni annue; in ogni caso però non si è mai riusciti a ottenere una riduzione significativa, senza alterare le caratteristiche funzionali e di performance della macchina.

L'idea

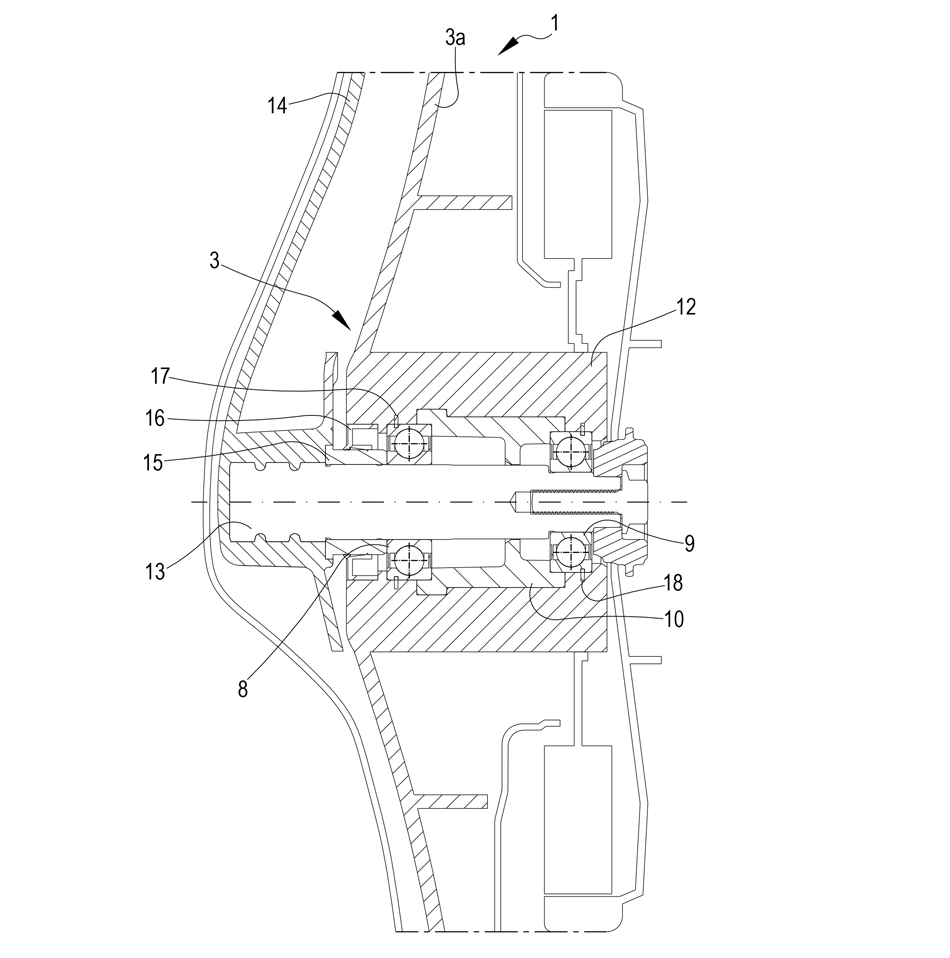

I cuscinetti non vengono più montati all’interno del portacuscinetti, ma direttamente costampati nella vasca.

Lavorando con aziende di svariati settori, abbiamo acquisito un know how che utilizziamo trasversalmente in tutti i nostri progetti. Abbiamo quindi preso spunto dal settore meccano-tessile, per ristudiare una geometria di vasca posteriore dove i cuscinetti non vengono più montati all’interno del portacuscinetti, ma direttamente costampati nella vasca.

Grazie a questa soluzione, è possibile risparmiare:

- Costo del portacuscinetto in alluminio o ghisa.

- Costo del processo di lavorazione del portacuscinetto.

- Attrezzatura per il posizionamento dei cuscinetti all’interno del portacuscinetto, la cui non perfetta precisione può causare rumore e vibrazioni.

La sfida

Resistenza e temperatura della zona di contatto tra i cuscinetti e la plastica della vasca sono i due aspetti da risolvere.

Le principali criticità riscontrate riguardano due aspetti.

Il primo è la resistenza meccanica del nuovo gruppo: abbiamo quindi eseguito diverse simulazioni per verificare il massimo numero di giri consentivo e il massimo carico sbilanciato ammissibile.

Il secondo problema riguarda la temperatura che si viene a creare attorno alla zona di contatto tra i cuscinetti e la plastica della vasca. Il cuscinetto infatti genera calore che solitamente viene disperso attraverso il portacuscinetto in alluminio: in questa nuova configurazione invece c’è un contatto diretto con la plastica, e questo potrebbe rammollire la struttura in vita.

La soluzione

I test sui campioni danno risultati confortanti.

Dato che il grado di attendibilità di una simulazione termica sarebbe stato pesantemente influenzato dalla produzione e dall’assemblaggio, abbiamo investito in uno stampo per poter realizzare dei campioni da applicare a una macchina esistente.

Così facendo abbiamo potuto eseguire una campagna di test che ha permesso di ottenere dei risultati confortanti, confrontabili con le simulazioni eseguite.

Il brevetto

Nel 2019 l’innovazione proposta da SPM è stata oggetto di concessione di brevetto Nr. 102019000018779 per il cuscinetto costampato, il cui progetto era stato validato dai test in laboratorio sul prototipo.

Le attività svolte

- Analisi della documentazione brevettuale.

- Preparazione documentazione per deposito brevetto e supporto alla società incaricata.

- Studio layout della nuova soluzione di vasca posteriore.

- Prima analisi FEM strutturale di tutto l’assieme vasca.

- Modellazione 3D della nuova soluzione.

- Calcoli FEM di conferma e comparativi rispetto ad una struttura esistente.

- Calcoli dinamici sotto le medesime condizioni di lavoro (numero di giri e massa sbilanciata).

- Versionamento dei modelli 3D per esecuzione dello stampo.

L'evoluzione

Un nuovo concetto di vasca grazie a una nuova configurazione

Abbiamo rovesciato la vasca tradizionale per ridurre i costi di produzione.

Tradizionalmente il gruppo vasca è formato da un posteriore molto profondo e un anteriore avvitato: questa scelta favorisce la modularità della piattaforma passando da un volume all’altro semplicemente sostituendo l’anteriore. Il materiale plastico utilizzato è sempre di tipo comune.

Per poter supportare la nostra nuova soluzione di cuscinetti invece, è necessario un materiale strutturale come un PP caricato fibra di vetro, da un costo maggiore.

Il nostro team di ricerca ha però progettato una soluzione che riduce anche questo costo: rovesciando la soluzione tradizionale, si ottiene un nuovo assieme vasca formata da un anteriore molto profonda in semplice PP (parte gialla), producibile a basso costo, e da una zona posteriore che porta il nuovo gruppo cuscinetti realizzata con una plastica caricata (parte verde). Con la nostra soluzione quindi, solamente la zona posteriore deve essere realizzata in plastica caricata fibra di vetro, con una notevole riduzione dei costi.

Sostituzione del distanziale in ghisa con una geometria in plastica

Il distanziabile diventa in plastica, ottenibile da stampo.

Approfondendo gli studi, quello che inizialmente era previsto fosse un semplice distanziale in ghisa è risultato essere un elemento paragonabile per dimensioni al tradizionale portacuscinetto. Per tale ragione abbiamo deciso di intraprendere un ulteriore studio per riuscire a cambiarne il materiale.

La soluzione finale, verificata durante tutte le valutazioni mediante calcoli FEM, prevede un distanziale in plastica resistente ottenibile da stampo.

Le attività svolte

- Studio di fattibilità del nuovo assieme di vasca con diverso materiale tra anteriore e posteriore.

- Studio di fattibilità per sostituire il portacuscinetto con una soluzione in plastica.

- Modellazione 3D di dettaglio.

- Creazione modelli FEM per il software di calcolo.

- Esecuzione di calcoli FEM per entrambi gli studi di fattibilità condotti.

- Assemblaggio prototipo.

- Prove sperimentali di laboratorio.